热门关键词:达克罗处理 达克罗表面处理 达克罗涂层 达克罗喷涂 达克罗喷涂厂家

|

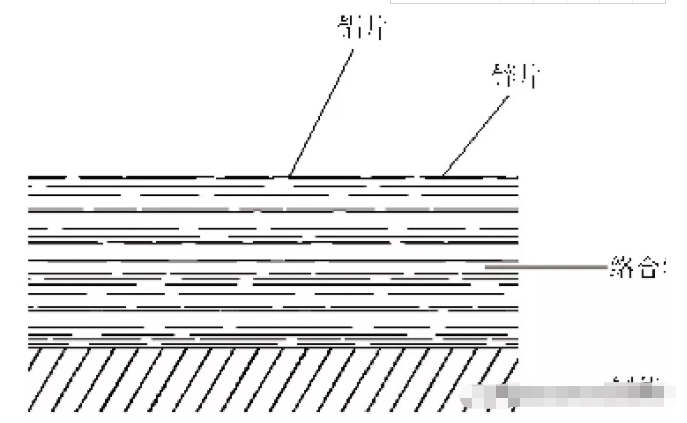

达克罗涂层【最新】研究现状1 前言 达克罗涂层是由美国大洋公司1963年研制出来的,最初是为了解决汽车底盘零件遇含盐分的雨雪易发生锈蚀,威胁车辆运行安全而发明的一种防护技术,直到1972年美国人申请了第一个技术专利,并先后在美国、欧洲、日本获得专利权。我国于1993年从日本NDS公司引进该技术,由于其具有其他传统电镀工艺无法比拟的优点,被迅速推广[ 达克罗涂层技术在用于紧固件的腐蚀防护方面,具有十分广阔的应用前景[ 2 达克罗涂层研究现状 达克罗涂层原料是由片状锌粉、片状铝粉、铬酐、润湿剂、分散剂、还原剂、去离子水及其他助剂组成的混合液,经搅拌均匀后获得涂液,将其涂敷于工件表面,经过300 ℃左右烘烤后,在金属基体表面形成一层耐蚀性极佳的涂层[ 目前,达克罗涂层工艺的研究已经逐步成熟并正转向无Cr达克罗工艺[ 3 达克罗涂层的粘结机理和防腐机理 3.1 粘结机理 达克罗涂层是把涂液涂覆在基体上,后经烘干和烧结,在基体上成膜,与基体结合紧密,关于涂层的粘结机制,主要是Cr的作用 (选择铬酐作为粘结剂),粘结剂有两个作用,其一是固化过程中Cr6+被还原生成无定型的 在达克罗涂液配制时发生的反应主要有CrO+HO 由于形成了络合物使基体与涂层紧密的结合在一起,然后再经过烧结成膜。而由于达克罗涂层中成分较多,对于在涂层形成过程中具体发生的粘结反应,很多学者和专家都提出了不同的看法。于兴文等[ 3.2 达克罗涂层的防腐机理 达克罗涂层的外观呈银灰色,是一种将超细片状Zn和片状Al叠合包裹在特殊粘结剂中的无机涂层,它的防腐作用主要从ZnAl牺牲保护、ZnAl涂层自修复、物理屏蔽等方面对钢基体进行保护。 图1是达克罗涂层的构造示意图,极薄的片状Zn、片状Al和铬酸盐是重叠叠加组成。铬酸对片状Zn、片状Al包裹钝化并对基体钝化,起到膜层体系的铬化作用将Zn片、Al片、金属基体黏结在一起。而Fe的电位比Zn和Al的电位都要高,当腐蚀介质作用于达克罗涂层时,首先是ZnAl片的牺牲保护[

达克罗涂层膜层构造示意图 此外,达克罗涂层中的铬酸在固化中大部分被还原剂还原成不溶性Cr3+化合物的形式存在,仍有少量以可溶性Cr6+化合物铬酸盐形式存在。当膜层因外力划伤后,空气中的水分使膜层中的Cr6+溶解并对露出的Zn片、Al片重新钝化,从而使膜层划伤处得到“自修复”[ 因此,在相同实验条件下,同样涂层厚度的达克罗涂层要优于单纯的渗 (镀) 锌涂层的耐蚀性能。对渗锌和达克罗涂层在海洋环境[ 4 达克罗涂层性能影响因素 达克罗涂层的制备工艺虽然简易方便,但是能够影响其涂层性能的因素有很多,主要有两个方面,首先是涂液的组成与特性,如涂液的pH值、润湿剂、Zn粉粒度、Al粉含量等因素对烧结后的涂层性能影响很大;其次是涂层的制备工艺,如烧结温度、烧结时间及涂层表面覆膜等工艺也会对涂层性能有着不同程度的影响。 4.1 涂液pH值对涂层性能的影响 涂液pH值对达克罗涂层涂覆处理的效果影响较大,不仅影响涂层与基体间的结合力,也影响达克罗涂层的耐蚀性。李光玉等[ 4.2 润湿剂对涂层性能的影响 由于配制达克罗涂液的原料中Zn粉、Al粉的表面有很高的活性,容易发生团聚,不能被水浸润,因此无法直接用水基处理液,必须先用一定量的润湿剂对金属粉润湿和分散处理。润湿剂在涂液中把金属粉和水基溶液结合在一起,使涂液成为均匀稳定的溶液。润湿剂在整个涂液中占据很大的比例,因此润湿剂的选择对烧结后涂层的性能有很大的影响。陈玲等[ 4.3 Zn粉粒度对涂层性能的影响 Zn粉是达克罗涂液中起主要作用的一种成分,配制涂液应选用片状Zn粉,形成层状结构。Zn粉的粒度是影响涂层的微观结构的重要因素。选用粒径较小的Zn粉,Zn粉会形成堆积,锌片与铝片之间没有明显的结合,这种结构使涂层的耐蚀性降低;选用粒径较大 (≥10 μm) 的片状Zn粉,从涂层的微观结构上看,金属粉之间通过Cr的粘结作用紧密的结合在一起,会形成很好的层状结构,符合其防腐机理中的物理屏蔽作用,因此能提高涂层的耐蚀性。于兴文等[ 4.4 Al粉含量对涂层性能的影响 Al粉是金属粉的组成之一,Al粉在涂液中主要有两方面的作用,首先是Al粉的阴极保护作用,Al粉的电位比铁的电位更低,当腐蚀介质到达涂层时,Al粉由于本身活性较大,先于基体被氧化,且本身具有自钝化功能,多以钝化膜的形式存在,减缓腐蚀速率。其次Al粉能改善达克罗涂层的外观,随着Al粉含量的增加,涂层变的逐渐光亮、细致、光滑。Al粉的含量对于涂层的防腐性能有着很大的影响,虽然Al粉能起到阴极保护的作用,但是当Al粉的含量超过金属粉含量的50%时,涂层就不具备牺牲阳极作用,涂层的耐盐雾腐蚀时间和牺牲阳极作用持续时间相对应,呈现先升后降[ 4.5 烧结温度及时间对涂层性能的影响 将涂液涂到基体上后,进行干燥、烘干及烧结,在烧结过程中涂液固化成膜,在此过程中Cr6+离子被还原成Cr3+,同时Zn,Al被氧化。为了使涂层具有自修复能力,涂层中应该保留有少量Cr6+,这样当钝化膜被破坏后,剩余的Cr6+可以重新将Zn,Al钝化,继续保持防腐功能。而烧结时的温度和时间将对Cr6+的含量有着很大的影响,温度太低不能达到固化成膜的效果,涂层与基体的结合不紧密,易发生剥落,降低涂层的使用寿命。温度太高就会使大部分Zn和Al被氧化,Cr6+也会因此而失效不会形成络合物起到粘结剂的作用,降低防腐效果。其次,烧结温度太高,会使涂层收缩,产生微裂纹,导致组织缺陷的产生。同样对涂层的烧结时间也有着严格的控制,对应不同基体,不同厚度的涂层,其所需要的烧结时间也不同。 4.6 涂层表面覆膜对涂层性能的影响 达克罗涂层以其高耐蚀性、无氢脆、强渗透性等优点广泛应用于汽车紧固件的防腐处理[24],但是由于涂层是由片状Zn粉和Al粉及铬酐等制备的无机类涂层,涂层会存在一定的孔隙,防水性较差,为了改善这种不足,有人提议在涂层表面再加一层覆膜,来达到减小孔隙率的作用。许乐生等[ 5 存在问题及展望 (1) Cr污染环境。涂层中含有Cr,Cr对环境有一定的污染,而目前Cr,Pb,Hg等重金属的使用正受到限制。 (2) 耐水性差。涂层表面的粗糙度高,孔隙率较大,在水性环境下易通过孔隙渗透到基体。因此对涂层进行后处理,减小孔隙率也是亟待解决的问题。 (3) 无Cr达克罗涂层的研究成为热点方向。同时,具有多种涂层复合结构的复合涂层也成为一个新的方向。将达克罗涂层与有机或是无机涂层结合在一起形成多层结构弥补了达克罗涂层孔隙率高的不足,增强其耐蚀性,且事实证明这种多层结构能够提高原涂层的性能。因此,达克罗涂层的“无Cr化”和“复合化”将是未来研究和发展的重点。 |